一家装备制造央企的十年“铸器”路

发布时间:2024-08-25 来源:新闻资讯

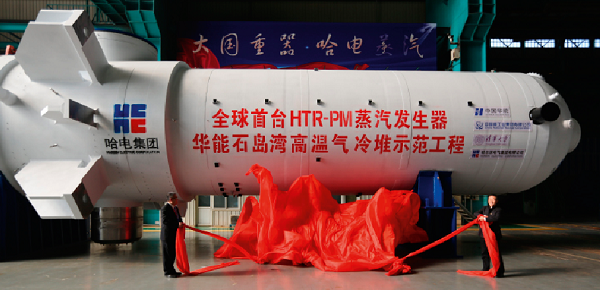

10月31日上午,由哈电集团(秦皇岛)重型装备有限公司(以下简称哈电重装)制造的全球首台球床模块式高温气冷堆蒸汽发生器顺利通过验收。随后,在哈电重装核岛厂房,哈电集团党委书记、董事长斯泽夫与中国华能集团党组成员、副总经理叶向东联手为这台“国之重器”揭幕,覆盖在蒸汽发生器上的红绸缎落下的瞬间,现场响起了热烈的掌声。

目睹这一历史性时刻,哈电重装的干部职员们内心久久不能平静。从2008年签订高温气冷堆核电站示范工程两台蒸汽发生器订货合同,到2018年首台设备顺利通过验收,已经走过了整整十年的时光。

十年磨砺,铸就国之重器。与此同时,作为哈电集团出海口基地和核岛主设备制造基地的哈电重装,也实现了技术、管理等多方面能力的提升,提高了我国先进核电设备制造的自主创造新兴事物的能力,促进了我国高端装备制造水平的发展。

高温气冷堆是我国自主知识产权的核电技术,也是国际公认的新一代先进反应堆,具有安全性好、综合效益高、建造周期短、用途广泛等优点。

自上世纪80年代中期开始,清华大学就在国家“863”计划的支持下,开展了10兆瓦高温气冷实验堆的研究和开发工作,并在2000年至2003年间建成临界和实现满功率并网发电,我国高温气冷堆技术也由此进入国际领先行列。在2006年1月国务院发布的《国家中长期科技和技术发展规划纲要(2006-2020年)》中,“大型先进压水堆和高温气冷堆核电站示范工程”被列为十六个国家科技重大专项之一。

作为装备制造央企的哈电集团,承载着民族工业希望,国家重大装备技术储备和研制,责无旁贷。在发电设备不断更新换代,以及国内核电行业加快速度进行发展的背景下,哈电集团将核岛设备制造作为产业体系调整的主要方向。而哈电集团与高温气冷堆核电站示范工程的结缘,则始于2008年。这一年,哈电集团一举拿下高温气冷堆核电站示范工程两台蒸汽发生器设备的订货合同,开启了核电制造的新征程。

蒸汽发生器是高温气冷堆核电站的关键设备,采用单元式螺旋管结构,立式布置,由19个换热单元构成,对制造精度、材料应用等都有很高的要求。示范工程建设项目本身就从另一方面代表着无经验可借鉴,对项目的参与各方而言,高温气冷堆都是陌生的。它的陌生,不仅在于全球首次制造和产品新、技术新、工艺新,还在于其蒸汽发生器产品结构较为复杂特殊,焊接机加量大,对人员资质、设备能力、质量保证等方面都有很高要求,而且,其设计构想和思路未经过实际制造的检验,理论与实践的差距不可避免的存在。因此,在图纸转化、工艺方案制定、设备选型、材料采购等诸多环节,都一定要通过理论和实践的结合,不断寻求最优方案,其困难和挑战可想而知。

开弓没有回头箭。从2008年签订订货合同开始,哈电重装历经十年磨砺,在产品设计、材料选择、生产制造等方面做了一系列艰苦努力,最终创造性地完成了任务。

2018年10月25日,在首台蒸汽发生器验收前夕,记者来到了位于秦皇岛山海关的哈电重装,看到干部职员们正在为10月31日的验收会而忙碌。不过,由于设备此前已完成制造并顺利通过相关检测,因此,哈电重装上下尽管看起来紧张忙碌,但是大家的脸上还是洋溢着快乐的笑容,参与项目的技术人员也抑制不住兴奋,将过去十年历经的艰难险阻,向记者娓娓道来。

“在项目进行过程中,遇到的第一个问题是图纸转化问题。”哈电重装设计开发部张渲楠和记者说,清华大学仅提供设计总图和设计的基本要求,施工图设计则由哈电重装负责。“时间紧,任务重,蒸汽出口连接管设计更是全新结构,设计过程无可参凭,必须最大限度地考虑,提前预见真实的操作的可行性,部分设计结构更是要通过电脑三维立体模拟焊接,进行大量的试验验证,并与设计方和其他相关方进行深入讨论和分析。”张渲楠说。

在重重挑战之下,哈电重装选择了迎难而上。在不间断的技术攻关过程中,蒸汽发生器设计的具体方案一直在优化完善,从2009年到2015年,施工图先后6次升版,从1:3验证,到1:1验证,再到最终确定施工版本,7年的时间里,哈电重装先后完成了壳体、内件、蒸汽入口、出口连接管结构和施工图,蒸汽出口连接管支撑与包裹施工图。2461张凝聚了技术人员心血的大大小小的图纸,实现了全球首台高温气冷堆蒸汽发生器施工图纸零的突破。

作为高温气冷堆核电站示范工程的关键设备,蒸汽发生器对材料亦有很高要求。多种关键材料都要求进行高温持久试验,最短为1万小时,最长高达3万小时。由于供应商没有试验数据,对于大部分材料,哈电重装只能边生产边试验。而且,部件结构又很复杂,比如,T22和800H换热管都为多头螺旋盘管,都有必要进行过渡段空间弯管,工艺难度极大。仅传热管一项,从供货合同签订到最后一批800H管材交货,前后历时达8年之久。

由于核电材料的特殊性,一些材料一时找不到供应商,还有很多材料由于技术方面的要求复杂,招标金额高,哈电重装在招标过程中,要解决大量技术澄清,进行大量的价格分析和价格谈判。比如,仅换热单元组件用承重条、固定条和内筒的招标,就历时近半年。

除了材料的难题,蒸汽发生器的制作的完整过程亦复杂而繁琐。焊接作为蒸发器制作的完整过程的重要工序,受到材料、空间、结构、精度等多重因素影响。为了能够更好的保证产品的顺利生产,哈电重装先后进行了多次工艺技术交底会,深入剖析产品结构及焊接难点,推敲焊接方案,仅换热管高精密焊接接头形式就设计了30余种,自主设计制造自动TIG焊接设备三套,各类工具工装数十套。通过反复焊接试验选择最优的接头形式和焊接工艺参数,总结影响焊接质量的因素及操控方法,哈电重装顺利完成了换热管焊接。

无数类似的经历贯穿了高温气冷堆蒸发器制造的整一个完整的过程,最终,诸多不同的困难,被哈电重装以不同的方式克服,摆在哈电重装面前阻碍蒸汽发生器制造的诸多“绊脚石”变成了垫脚石——2017年2月6日,蒸汽发生器壳体完成水压试验,2018年6月26日,蒸汽发生器内件完工,具备与壳体整体套装条件;2018年7月6日,蒸汽发生器内件与壳体完成整体套装;2018年9月29日,蒸汽发生器总装后气压试验合格;2018年10月31日,蒸汽发生器顺利通过验收具备出厂条件……在历经险阻之后,哈电重装终于成功铸成了这一大国重器。

从2008年签订订货合同,到2018年首台高温堆蒸汽发生器通过验收, 哈电重装不仅成功交付了产品,还实现了技术、管理等多方面能力的提升,对提高我国先进核电设备制造的自主创造新兴事物的能力和促进我国高端装备制造水平的发展起到了积极的推动作用。

2012年11月14日,第一支高温气冷堆示范工程蒸汽发生器壳体正式开工制造。为更加有效地推动蒸汽发生器项目的顺利实施,哈电重装与设计方组建设计团队,充分的发挥设计方结构设计、理论计算优势,制造方的制造经验优势,对产品结构开展设计,并一直在优化设计的具体方案。同时,哈电重装与清华大学、石岛湾公司、中核能源联合开展了部分原材料的采购工作,针对换热管、换热单元、6625镍基合金等直接影响蒸汽发生器进度的关键原材料,多次召开项目协调会和技术专题会,充分的发挥团队的力量攻克各专业的技术、管理难题。

2016年,项目进入攻坚阶段,蒸汽发生器的制造更是成为了高温气冷堆核电站项目的关键路径,哈电重装倍感压力和责任巨大。领导班子发挥部门优势,整理管理资源,决定将高温堆项目交由项目管理部统一管理,并抽调了管理、技术、生产骨干力量,成立高温堆团队,哈电重装党委书记、董事长王守革担任项目第一负责人,其他班子成员分任各团队负责人。领导班子的大力推动、科学决策,集中优势力量,为重点攻克高温堆蒸发器项目,推动技术、进度问题的高效处理起到了关键作用。

比如,在创新生产组织模式方面,高温堆团队不分昼夜,不分班次,24小时不间断推进。同时,创新考核奖励模式,在高温堆项目中,设置进度奖和质量奖,充分激发职工的工作积极性。此外,高温堆团队通过现场走访、微信群、实时录像,时刻关注项目进展,及时协调处理影响项目推动的各类问题,确保项目紧凑推进。

在技术攻关方面,作为核电领域专家之一的公司董事长王守革发挥技术专家优势,在重大技术问题处理,供需设计和优化, 以及在管管对接焊、蒸汽出口连接管质量上的问题处理、内件与壳体套装等多个难点攻克中,起到了顶梁柱作用,并多次组织行业内有关专家参加技术难点进行交流、探讨会,最大限度地加快了制造进度。

另外,高温堆项目虽然工期紧,任务重,但哈电重装从始至终坚持质量第一。为有效管控高温堆项目产品制作的完整过程中的风险工序,哈电重装成立由技术、检验和生产部门组成的管控小组,根据风险因素识别风险点,编制风险管控计划,按照特殊行动项进行管控,制定工位特殊行动项质量控制卡,从人员、设备、工艺措施、材料和环境、检验和人员行为工具的应用等方面做管控,有效保证了风险工序的过程质量和产品质量。

“一次把事情做好”,成为贯穿整个项目执行过程的“座右铭”,深深地刻在高温堆项目团队每位成员心中。2017年2月6日,石岛湾2#蒸汽发生器壳体水压试验一次合格;2017年8月6日,给水连接管完成全部焊接并一次合格;2018年3月20日,出口连接管完成全部焊接并一次合格;2018年9月19日,蒸汽发生器完成最终焊缝并检验一次合格;2018年9月29日,蒸汽发生器总装后气压试验一次合格。10月31日上午,蒸汽发生器顺利通过验收,即将运往高温气冷堆核电站示范工程所在地——华能石岛湾核电站,哈电重装用高质量管理和执行交出了一份令人满意的答卷。

回首十年历程,高温堆项目成绩的取得并非偶然。从项目的签订到制造的完成,哈电重装消化、吸收、总结了大量的经验。如今,哈电重装已先后攻克并掌握了大直径法兰密封面加工技术、大直径马鞍形接管厚壁低合金钢焊接等多项工艺技术,形成237份PROC,获得数十项专利授权,10项技术通过核能行业技术鉴定。

斯泽夫表示,全球首台球床模块式高温气冷堆蒸汽发生器的研制成功,是第四代核电装备的里程碑节点,标志着哈电集团在核电装备领域设计、工艺、制造、材料迈上了新的台阶,是我国“产学研用”一体化,以及各方与政府高度密切合作的典范。

“这台高温气冷堆核电蒸汽发生器的研制成功,从设计、材料、工艺所有的环节都实现了完全的自主创新,为我国核电在‘一带一路’中顺利走出去开辟了一条全新道路。”王守革表示。

10月30日上午,哈电集团在哈电重装组织召开了高温气冷堆主设备设计制造技术峰会,参加会议的专家来自国家科技部、清华大学、中核集团等多个机构和企业。会上,哈电重装对高温气冷堆蒸汽发生器制造技术进行了系统总结,介绍了关键性的制造技术突破创新点,并结合制作的完整过程中的经验,对高温气冷堆项目后续产品的制造提出了优化建议。与会各方还就哈电重装600MW高温堆蒸发器的批量供货和反应堆能承受压力的容器制造供货的可行性进行了交流。

记者了解到,目前,哈电重装正在对高温气冷堆蒸汽发生器制作的完整过程中所攻克的工艺技术、材料技术、质量控制工具和检测技术进行总结、固化、标准化,并将与原有的AP1000、“华龙一号”制造技术进行融合,进而形成高温气冷堆蒸汽发生器批量生产的能力,同时为我国核电出口增添新的重量级砝码。

近年来,哈电集团作为共和国装备制造业的长子,肩负着“承载民族工业希望,彰显中国动力风采”的使命,取得的成绩历历在目。从2008年8月C2项目的成功发运,到2010年12月首个核电项目宁德3#稳压器的正式开工生产,再到AP1000、CPR1000、华龙一号、CAP1400、高温气冷堆等多种技术路线和核岛主设备的产成发运,哈电集团快速实现了产品更新换代和技术转型升级。

“未来,哈电集团将深入学习贯彻落实习新时代中国特色社会主义思想和党的十九大精神,逐步的提升自主创造新兴事物的能力,快速推进企业全面实现高水平质量的发展,在建设具有全球竞争力的世界一流装备制造企业的征途上继续向前。”斯泽夫说。(国资报告记者 原诗萌)